实车碰撞太 “硬核”?HIL 仿真才是极限工况验证的 “隐藏王牌”

2025-08-01 15:53

诺微达注意到,近期业内实车碰撞测试事件引发广泛讨论。作为汽车安全验证领域的传统手段,实车碰撞测试虽能直观呈现物理层面的性能数据,但在数字化技术深度渗透汽车产业的今天,这种依赖实体车辆、高成本且伴随安全风险的测试模式,是否仍是不可替代的最优解?

本次一起探讨硬件在环(HIL, Hardware-in-the-Loop)仿真测试如何能够在碰撞后的功能逻辑验证和极限工况测试中提供更高效、更全面的解决方案。

HIL仿真测试的技术本质与优势

HIL仿真是一种将真实硬件组件与虚拟仿真环境相结合的测试方法,其核心在于:

实时性:仿真系统能够以与实际系统相同的时序特性运行

精确性:通过高精度建模还原物理系统的动态特性

可控性:可精确复现特定工况,包括难以在实际中创造的极限条件

安全性:避免实际碰撞测试中的人身和财产风险

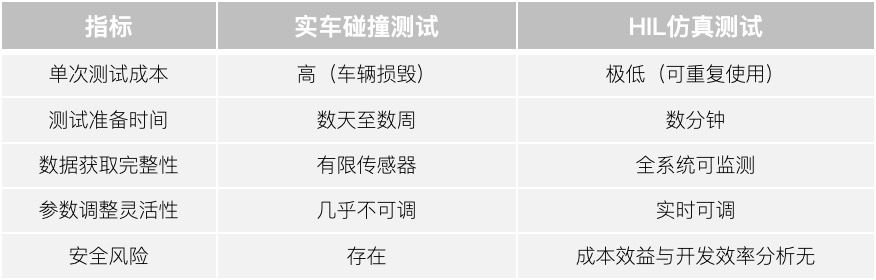

HIL仿真系统可以模拟多种碰撞情况,包括正面碰撞、侧面碰撞、倾覆等。通过对控制单元在不同碰撞场景下控制策略的深入验证,能够极大地提升车辆系统的安全性。与传统实车碰撞测试相比,HIL 仿真测试具有诸多显著优势。首先,它不受时间和空间的严格限制,能够快速、灵活地进行各种场景的模拟,大大缩短了测试周期。其次,HIL 仿真测试成本相对较低,无需动用大量的实车资源,减少了因实车碰撞造成的车辆损耗以及场地、设备等方面的高额费用。此外,在 HIL 仿真测试过程中,可以对各种参数进行精确控制和调整,获取更为详细、准确的数据,为车辆安全性能的优化提供有力支持。

极限工况测试中的HIL不可替代性

实车碰撞测试在极限工况验证方面存在明显局限,而HIL测试则展现出独特价值:

1. 突破性工况的精准模拟能力

模拟150km/h以上高速碰撞

极端温度条件(-40°C至45°C)下的碰撞响应

多重连续碰撞场景模拟

2. 边缘案例(Corner Case)验证

可精确设置1%可能性的特殊工况

参数边界值测试(如95%偏置碰撞)

罕见道路条件下的碰撞响应

3. 失效模式验证

单个或多个安全系统失效时的整体表现

软件故障与物理碰撞的叠加效应

系统降级模式下的安全性能

成本效益与开发效率分析

从产品开发周期角度看,HIL测试可使碰撞验证阶段缩短40-60%,同时提供更全面的数据集支持设计优化。

汽车行业正加速向数字化验证转型,企业亟需重新审视传统实车碰撞测试的投入产出比,主动选择 HIL(硬件在环)等先进验证技术。这一转向不仅能在严苛的安全标准下筑牢安全防线,更能显著提升研发效率,为技术创新注入持久动能。